NTK工具针对柴油发动机连杆断裂开发出一种特殊钻头,成功解决螺纹底孔底部应力集中的问题。

连杆断裂分析

连杆是发动机动力传递的主要部件之一,发动机事故中多数出现了连杆断裂导致紧急停车和发动机捣缸现象。

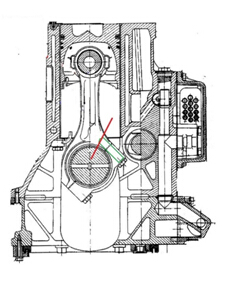

图一

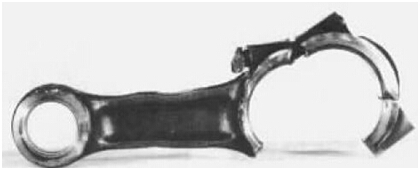

图二

从图一中看出连杆大端与杆身呈45°角,柴油机承受的冲击载荷大部分都会传递到连杆上。通过对图二中连杆断裂部位的检测,发现撕裂部位是连杆螺纹孔底部。这是局部过载疲劳断裂,是零件在交变应力反复作用下造成的。如果连杆断裂在图一中的红线区域,则可以判断疲劳开裂是从螺纹孔底部开始的,此处严重应力集中,促使裂纹逐渐扩展,零件截面不断削弱。当裂纹扩展到一定程度,在偶然的超载冲击下,连杆就会沿削弱了的截面发生突然的脆性断裂。因此,连杆的疲劳断裂不仅取决于材质自身性能和材料内部的不均匀性,而且与零件的形状、尺寸、表面状态、使用条件、外界环境、加工精度紧密相关。

传统改进方案

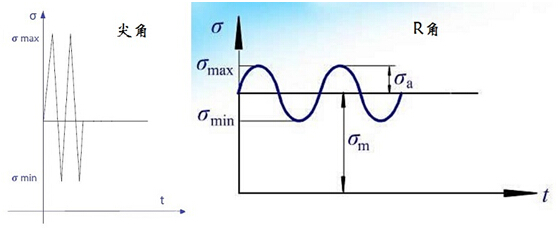

图三

连杆发动机往复运动内部机构应力的表现区别如图三所示。减少应力集中的出现必须要改善底部结构,在螺纹底孔底部增加过渡圆角。部分连杆生产厂家现在采用这种改进措施,即加工R型螺纹底孔(见图四、图五),但是一般加工工序分为3步完成:1. 钻孔(留孔径尺寸余量);2. 粗加工(清钻头顶尖余量);3.R型精铰刀(完成要求)。这种方案确实解决了问题,但效率低,成本高。

锑玛改进方案

锑玛工具经过研发,针对上述情况设计生产出一款R型内冷钻头,一把刀将螺纹底孔加工到位,替代上述三支刀具(见下图)。该钻头刀尖采用专门设计的R过渡,既能保证高效切削,又能实现稳定寿命,重要的是解决了螺纹底孔部位的应力集中问题。同时采用双棱边的设计,使得钻头的稳定性大幅提高,底孔的表面粗糙度也得到改善。

具体应用案例:

连杆材料:C70(另有C60,40Cr,45#钢)

钻头直径:D10.50

加工参数:Vc=80m Fn=0.2mm/r

加工寿命:50m

失效形式:反复修磨直径变小

加工优势:提高效率,降低成本,提高工件质量。

上一篇:镗孔加工性能下降的原因

下一篇:识别和解决8种常见的刀片失效模式