NTK刀具在提供高速切削和难加工材料切削方面的刀具解决方案时,对于“以车代磨”方案设计积累的关于提高加工表面光洁度经验,现从刀具材质、刀具的几何参数、切削用量等因素分析加工表面粗糙度,分享如下,抛砖引玉。

一,粗糙度的定义:

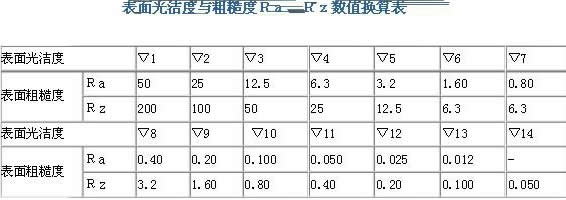

经机械加工后的零件表面,不可能是绝对平整和光滑的,实际上存在着一定程度宏观和微观几何形状误差,一般用粗糙度值来表示,所以表面粗糙度是反映微观几何形状误差的一个指标,表面粗糙度值即微小的峰谷高低程度及其间距状况。以前,加工表面粗糙度被称为表面光洁度,其表示方式和数值换算如下表:

表面粗糙度作为表面质量的一项重要衡量指标,不仅直接决定了机械产品的外观精美程度,而且对机器的装配质量以及零件的使用寿命都有着很大的影响。

二、刀具对表面粗糙度的影响

(1)刀具几何参数

刀具几何参数中对表面粗糙度影响较大的是主偏角Kr、副偏角Kr'和刀尖圆弧半径re。当主、副偏角小时,已加工表面残留面积的高度亦小,因而可减小表面粗糙度;副偏角越小,表面粗糙度越低,但减小副偏角容易引起震动,故减小副偏角,要根据机床的刚性而定。刀尖圆弧半径re对表面粗糙度的影响:在刚度允许的情况下re增大时,表面粗糙度将降低,增大re是降低表面粗糙度的好方法。因此减少主偏角Kr、副偏角Kr’以及增大刀尖圆弧半径r,均可减小残留面积的高度,从而降低表面租糙度。

以解决难加工材料切削和高速切削问题知名的华菱超硬刀具,“对于刀尖圆弧角的选择建议依据加工工件的刚性和粗糙度要求选择,如果刚性好,尽量选择大的圆弧角,不但可提高加工效率,亦可提高加工表面光洁度;但镗孔时或者切削细长轴或薄壁零件时因为系统刚性差,常选用较小的刀尖圆弧半径”,其刀具工程师做刀具选型方案时如是说。具体的刀尖圆弧角与粗糙度值参见后文(走刀量、刀尖圆弧角、加工表面粗糙度三者的关系)。

(2)刀具材料

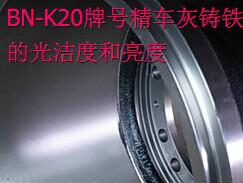

当刀具材料与被加工材料金属分子亲和力大时,被加工材料容易与刀具粘结而生成积屑瘤和鳞刺,因此凡是粘结严重的,摩擦严重的,表面粗糙度就大,反之就小。加工同样的工件,不同的刀具材料获得不同的表面粗糙度,例如加工铸铁件,硬质合金刀片很难达到Ra1.6的粗糙度;而BN-S30牌号或BN-K20牌号的立方氮化硼由于刀具材料摩擦系数低,而且高温热稳定性和耐磨性优异,所以加工铸铁粗糙度完全可以达到Ra0.8-Ra1.6,如下图:

(3)刀具磨损

刀具的磨损分为三个阶段:初期磨损、正常磨损和剧烈磨损。由于刀具表面会存在一些毛刺和不规则的微凸体、微裂痕等,所以在切削的初期阶段,磨损比较剧烈,造成了表面粗糙度变化幅度大;之后进入正常磨损,切削过程比较平稳,因此表面粗糙度变化幅度减小;随着磨损量的增大,刀具进入剧烈磨损阶段,刀具后刀面磨损率急剧上升,系统又趋向于不稳定,振动随之增大,表面粗糙度的变化幅度也急剧上升。

二、切削用量对表面粗糙度的影响

(1)切削速度v的影响

加工塑性材料时,切削速度避开低速和中速区域,就减少了鳞刺和积屑瘤的产生,表面粗糙度就会降低,为什么淬火后的钢件可以用BN-H10或BN-H20牌号超硬刀具实现以车代磨,而且线速度越高,精车后的粗擦度越低的原因。而加工脆性材料时,一般不会产生积屑瘤和鳞刺,所以对粗糙度的影响不大。

(2)进给量f的影响

减小进给量可以降低残留面积的高度,因而可以减小表面粗糙度。但当进给量减小到一定值时再减小,表面粗糙度不会明显下降,当进给量更小时,粗糙度会反而上升。

(3)切削深度的影响

一般来说,切削深度对表面粗糙度的影响不大,在实际工作中可以忽略不计,也可以选用小的切削厚度。减小工件振动,降低表面粗糙度。

三 、走刀量、刀尖圆弧角、粗糙度三者的关系

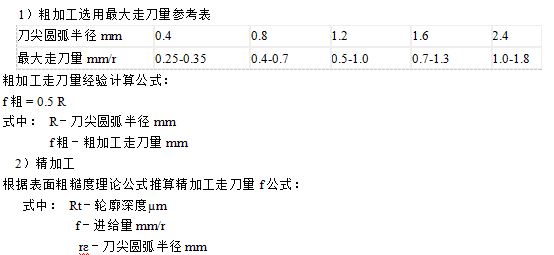

粗加工时按刀尖圆弧半径选择刀具最大走刀量,或通过经验公式计算刀具走刀量;精加工时按工件表面粗糙度要求计算精加工走刀量。

四、其他因素对表面粗糙度的影响

(1)工件材料性质的影响

一般加工塑性材料时,由于刀具对加工表面的挤压和摩擦,会产生塑性变形,最后导致表面粗糙度值较大;而脆性材料加工时塑性变形小,容易达到表面粗糙度的要求。为了减小加工表面粗糙度值,常在切削加工前对材料进行调质或正火处理,以获得均匀细密的晶粒组织和较高的硬度。

(2)切削液的影响

选用合理的切削液,可以减少切屑、刀具、工件接触面间的摩擦 ,降低切削区温度,使切削区金属表面的塑性变形程度下降,抑制积屑瘤的产生,因此可大大减小表面粗糙度值。

五,关于以车代磨的粗糙度:

作为“以车代磨”的典型应用,连续切削用精加工刀具牌号BN-H10已经很普及的应用在齿轮端面热后硬车的生产实践中,硬车削与磨削加工相比,确实大大提高了工作效率。用BN-H10牌号精车淬硬钢后的工件表面粗糙度为Ra0.3——0.6μm,尺寸精度可达0.013mm,若能采用刚性好的标准数控车床加工,刀具的刚性好和刃口锋利,则精车后的工件表面粗糙度可达Ra0.3μm,尺寸精度可达0.01mm,可达到用数控磨床加工的水平。且以车代磨时,BN-H10牌号刀具的金属切除率通常是磨削加工的3——4 倍,所消耗的电能及人工,物料耗材却只有磨削的1/5。

上一篇:金属切削液的使用方法及如何分辨

下一篇:阀门选型基础知识